熱伝達用のカスタム超弾性環境に優しいインク

1、安全第一。インクを保管するときは、事故防止のため、火気や熱源からできるだけ離して保管してください。

2、インク倉庫の温度を一定に保つのが最善であり、印刷工場との温度差はあまり変わらないはずです。両者の温度差が大きい場合は、インクを印刷ワークショップに事前に配置する必要があります。これにより、インクの性能が安定するだけでなく、高い生産効率が保証されます。

3、一部の北部地域では、気候が冬に比較的寒いため、低温でインクがゲル化するのを防ぐために、インクを屋外に保管しないでください。インクがゲル化した場合は、温度の高い倉庫に移すか、お湯につけて不溶物を元の状態に戻します。

4、インクの保管と管理では、「先入れ先出し」の原則に従う必要があります。つまり、最初に購入したインクが最初に使用され、インクが長期の影響を受けないようにします。保管時間。

5、インクは長期間保管しないでください。通常、保管期間は約1年です。印刷品質に影響を与えたり、印刷不良の原因となる場合があります。

6、印刷後の残りのインクは密封して暗い場所に保管する必要があり、将来の生産で再利用できます。

7、ほこりを避けるために密閉するのが最善です。

1. 必要なインクを取り出します。印刷前に試し刷りを行い、インキと被印刷物とのなじみを確認してください。

2.インク濃度が高すぎる場合は、適量のシンナーを追加します

3. 印刷前に、基材表面のほこりや油汚れを取り除いてください。これらは、無水エタノール (アルコール) または拭き取り水で取り除くことができます。

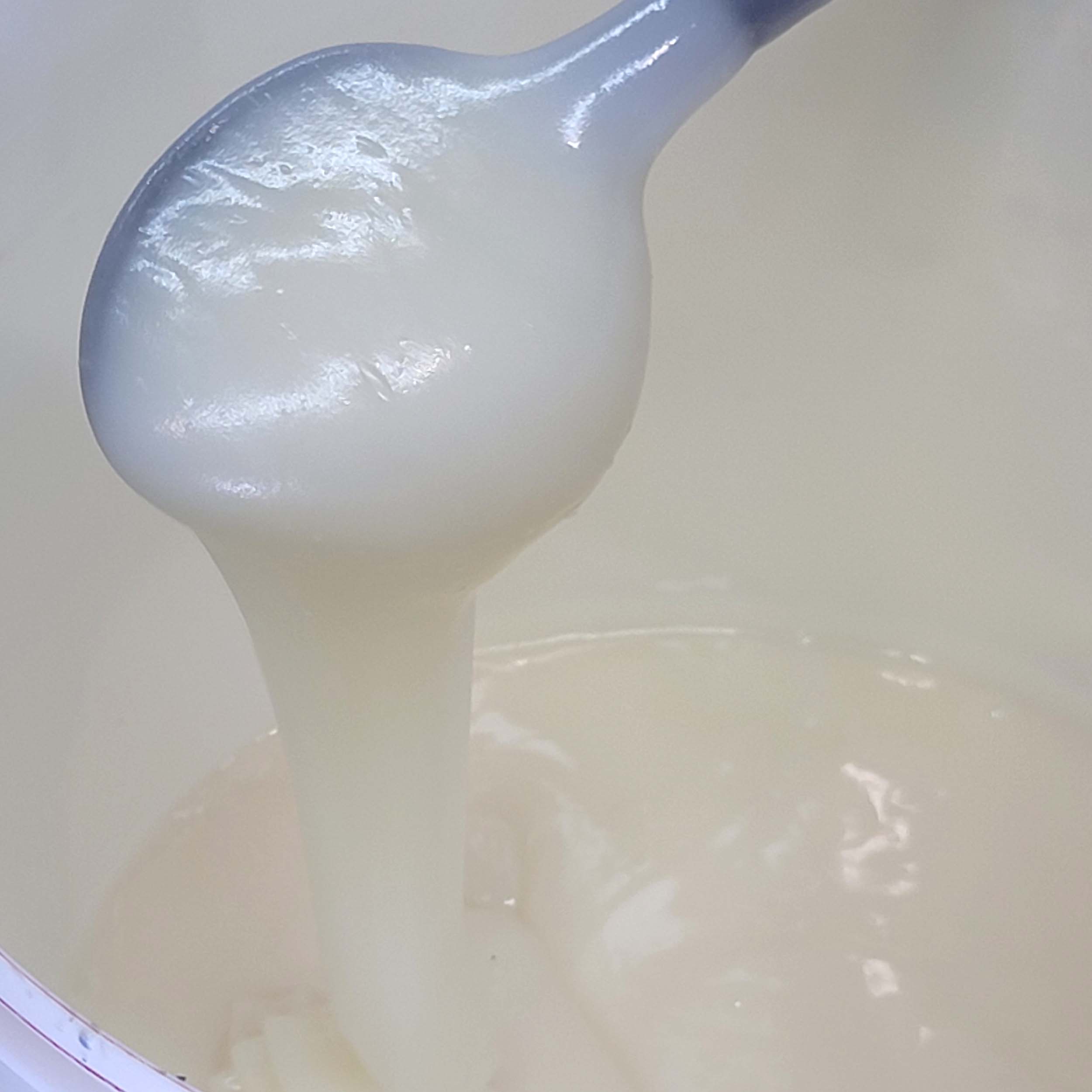

第 4 に、インクが完全に攪拌された後、印刷のために (印刷領域に直接ではなく) スクリーンまたは鋼板に注ぐことができます。

第5に、純粋な手動操作の場合、スクレーパーがパターンをこすった後、接着剤を静かに押し戻して印刷インクの漏れ領域を覆い、メッシュを濡らし、メッシュが詰まらないようにする必要があります.

第6に、現在の製品を印刷した後、すぐに大まかな検査を行い、次の製品をすぐに印刷して、大規模な印刷品質の低下の状況を回避し、インクがスクリーンをブロックする状況を回避する必要があります。中間滞留時間が長すぎる。

7、印刷後のインク層の乾燥時間は、印刷する素材によって異なります。印刷後の品質を確保するため、自然揮発乾燥は15分、表面乾燥は24時間以上(気候や印刷環境が異なるため)、60℃以上の高温乾燥も可能です。